日前,由我院佃松宜教授领衔的“感知、控制与智能机器人创新实验室”团队(澳门沙金在线平台PMCIRI团队)同中铁隧道勘察设计研究院和广东省隧道结构智能监控与维护重点实验室协同攻关,在上海轨道交通市域线机场联络线工程JCXSG-11标成功完成“隧道内部结构智能化全预制拼装技术与装备”工业性试验。该项智能建造技术的成功应用,实现了隧道内部结构与隧道掘进的同步施工,填补了国内隧道内部结构全预制智能拼装领域的技术空白,标志着我国在隧道智能建造技术领域取得了重大突破,经现场检验,弧形件与中隔墙实现高精度拼装,误差仅在2毫米之内,拼装精度和质量处于国内领先水平。

图1:弧形件拼装机器人

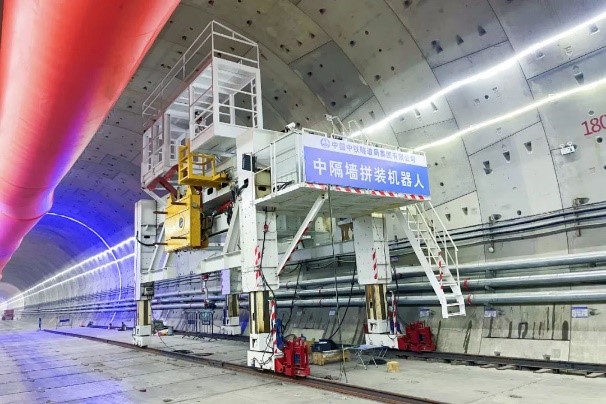

图2:中隔墙拼装机器人

当前,我国大直径盾构隧道内部结构工程的预制拼装施工尚处于半预制化阶段,诸多构件仍采用现浇形式施工,不仅花费的用工成本高、劳动强度大、工作效率低、现场作业环境差,更有可能对工人造成机械伤害,增大安全风险。因此,发展全预制拼装减少现浇与植筋施工,从而实现全工序机械化施工、绿色低碳施工,提升隧道智能化建造是未来地下工程发展的必然方向。

为顺应隧道工程智能化建造技术的发展趋势,在行业还处于机械化和部分构件预制阶段时,澳门沙金在线平台PMCIRI团队协同中铁隧道勘察设计研究院率先践行隧道内部结构全预制智能拼装新理念,组织多名青年教师、研究生和工程师等骨干技术人员开展科研攻关。

在项目实施过程中,团队凭借多年智能机器人和先进制造领域的技术积累,提出基于3D视觉贫纹理大构件高精度位姿测量技术、基于抗扰策略的大型预制件多源不确定条件下高精度位姿控制技术、基于观测器的多并联液压系统同步控制技术、基于激光测量的恶劣隧道环境内高精度3D重建技术等多项创新性技术,经过一年左右的科研攻关和现场试验,开发研制了可实现单块32.6t弧形件和22.8t中隔墙全自动智能化拼装机器人,实现智能化拼装。这些技术及大吨位安装机器人均为国内首创,在上海轨道交通市域线机场联络线工程JCXSG-11标项目的工业性试验过程中,实现了弧形件与中隔墙的高精度拼装,误差仅在2毫米之内;同时,安装机通过智能化控制技术实现全自动操作,使施工效率提高30%以上,人工成本节省了50%以上。

图3:弧形件拼装机器人拼装效果

图4:中隔墙拼装机器人拼装效果

该智能化拼装机器人配有精调测量数据系统,能够实现自动感知、检测、分析、决策与动作执行,在全预制拼装施工领域及相关新型装备领域具有广阔的应用前景和推广价值,助推我国隧道建设进一步迈入“智造”新时代。

近年来,PMCIRI团队不断践行“科技创新服务国家重大工程,以重大工程培育卓越创新人才”的理念,在深耕轨道交通、电力能源及智能制造等多个国家重点领域、主持和参与多项国家重点项目的同时,始终注重科教产教融合,培养了一批批优秀的创新性人才,为我国智能制造、绿色制造领域的科技创新人才培养做出了重要贡献。